原材料が流れ続ける生産加工ラインで、加工機械の異常をいち早く検知し不良品や廃棄品の低減に繋げる取り組みをご紹介します。

原材料が流れ続ける生産加工ラインで、加工機械の異常をいち早く検知し不良品や廃棄品の低減に繋げる取り組みをご紹介します。

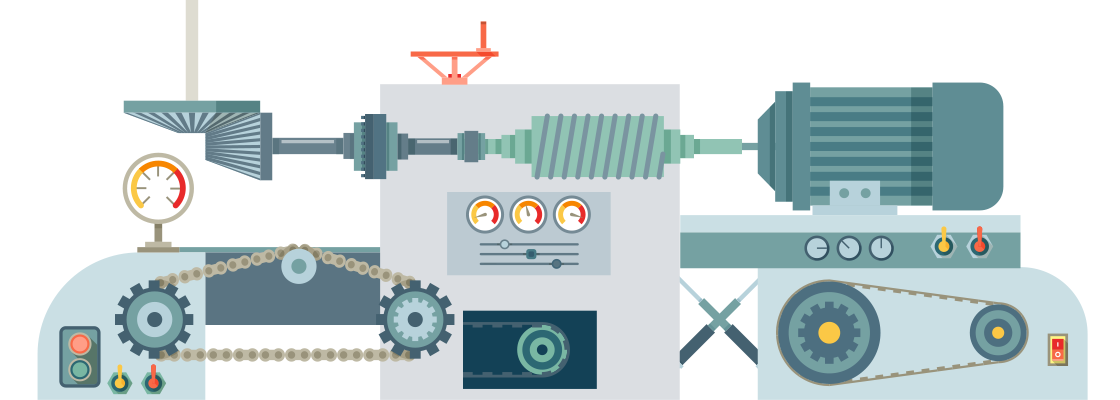

固体や液体の原材料から加工品を製造する食品生産ラインでは、洗浄、粉砕、加熱、計量などを行う多くの加工機械が配置されており、工程順に各加工機械を繋ぐパイプラインに原材料を流すことで加工品を生産しています。固体や液体の加工では、攪拌するプロペラ羽、粉砕するカッター刃など、摩耗・ゆがみ・刃こぼれなどが発生しやすい回転部品が取り付けられた機械を多く使用します。

これら回転部品の状態は生産品の品質に影響したり異物混入の原因となるため、部品の点検業務はとても重要ですが、一方で原材料がパイプを流れ続ける生産工程おいて機械の点検が行えるタイミングは限られており、点検間隔は生産品の破棄量と深く関わりがあります。

原材料加工の生産ラインでは以下のようなニーズがあると考えています。

高騒音下でも対応出来ます

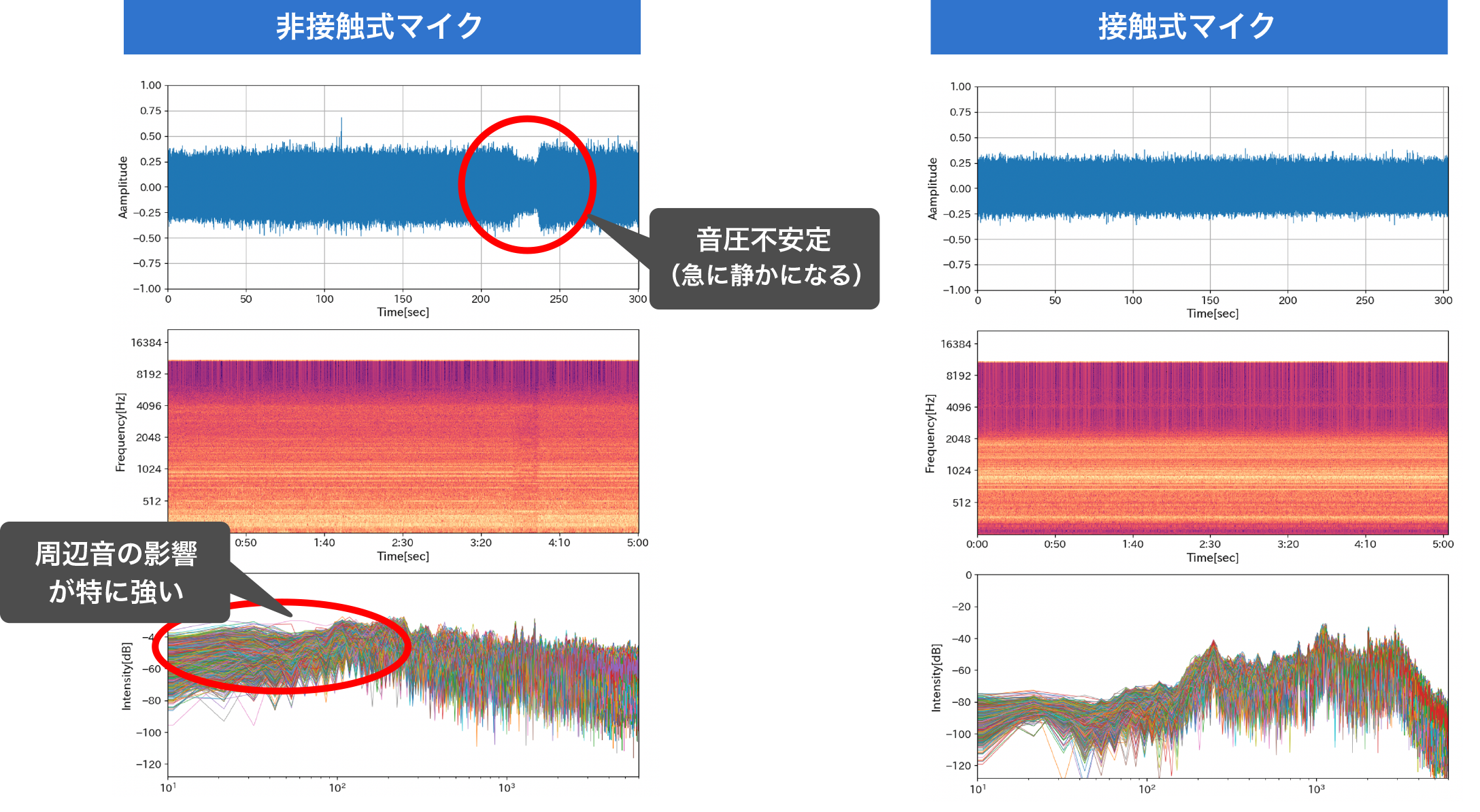

高騒音下で装置の音を収集し判断する場合、通常のマイクでは低周波ノイズが多く乗ってしまいます。その音をそのまま使用することは出来ないのでノイズを取り除く工夫が必要ですが、一旦ノイズが混ざった音から装置の音だけを取り出すことは困難です。そこで、弊社では接触式マイクを開発しました。これは医者の聴診器のように装置に直接接触させて音を収集するため明瞭に音を捉えることが出来ます。

加工音が変化したタイミングを把握出来ます

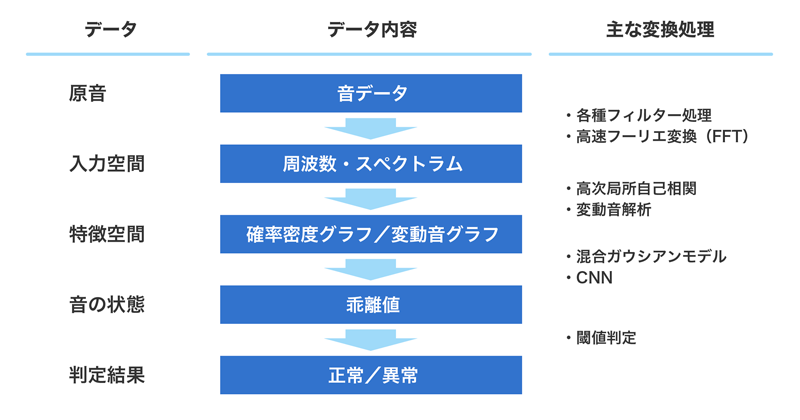

加工処理を行っている内部の部品を外から目視出来る機械は多くなく、また、流れ続ける原材料の加工を一時停止することも容易ではありません。弊社Mononeは教師データなしの機械学習モデルにより音を判別します。この方法は、正常時の音を集め、その音から正常音のモデルを作り、測定した音と正常音モデルがどの程度、異なっているのかを統計的に計算し数値化する方法です。

加工中の音を正常音と常時比較判定することで、プロペラのゆがみなど部品に異常が発生し加工音が変化したタイミングを把握することが可能です。

また、Mononeは異音判定アルゴリズムをライブラリ形式でも提供しており、既に導入されているシステムに数値化した変化量を渡す、変化の発生を通知することも容易です。

生産ライン各所にマイクを設置。異音検知時にはリアルタイムで工場内のパトライトなどで知らせます。

同じ設備や同じ生産方法などの蓄積データから、故障の傾向や相関を企業全体で分析することも可能です。

経時変化が定量化出来ます

装置の様々な運転モードの音を用いてモデルを作ることにより、運転モードが変化しても正常時からの状態変化を数値化することが可能です。また、基準となる正常音モデルで検査時の音を評価することで、人によらない定量的な評価が可能となり、個体間の差や経時変化も数値化出来るため適切な保守タイミングの判断に用いることが出来ます。

異音検知をモーター又はモーターを組み込んだ商品の出荷検査業務に適用する事例をご紹介します。

製油所や化学プラントなど、広大な敷地に設置された設備の巡視点検業務に異音検知を活用する取り組みをご紹介します。

風力発電機の遠隔監視に関するニーズや課題に対する取り組みをご紹介します。