異音検知をモーター又はモーターを組み込んだ商品の出荷検査業務に適用する事例をご紹介します。

異音検知をモーター又はモーターを組み込んだ商品の出荷検査業務に適用する事例をご紹介します。

モーターを始めとする電動機、又はモーターを組み込んだ商品を製造している工場では、モーター組み上げ後の出荷前に正常動作の検査を行います。モーター自体が仕様通りの性能を満たしていることの確認はもちろん、表面の傷の有無(人の目による検査)や駆動音の異常確認(人の耳による検査)も実施します。

このうち、人の耳による検査では、モーター自体に正常音と異常音の違いが判りづらいものがあったり、聞こえ方の個人差などから、均質な検査を行うことが難しいのが現状です。また、人の耳による検査では客観的な検査証跡が残らないため、出荷後に運搬などの影響で品質が変化してしまった場合でも「出荷時はどうだったか」を証明することが出来ません。

出荷検査業務には以下のようなニーズがあると考えています。

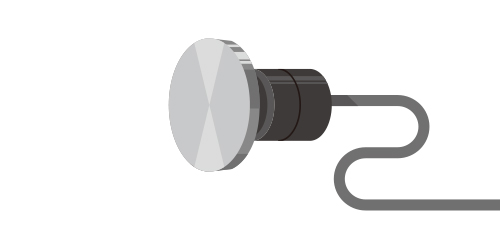

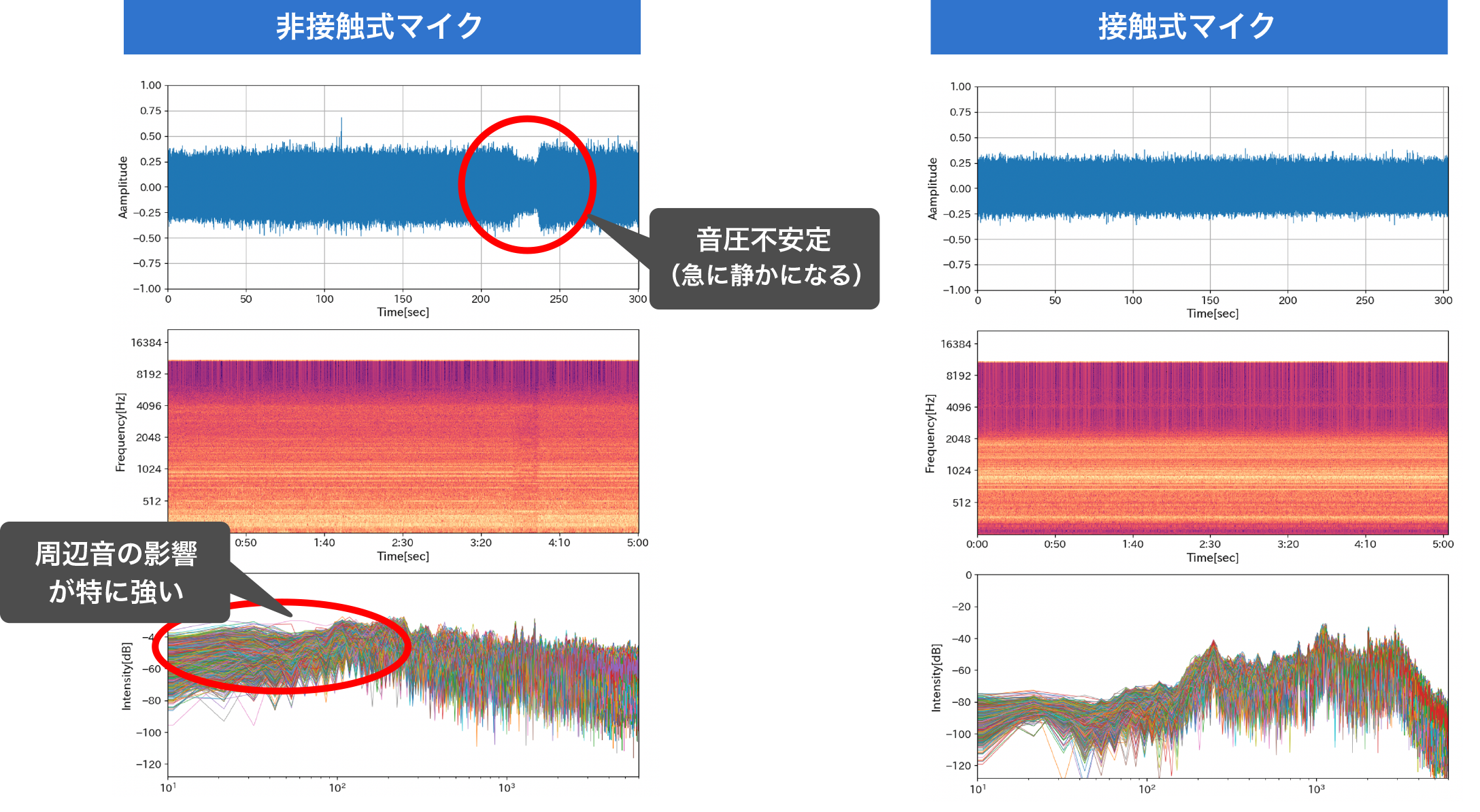

高騒音下でも対応出来ます

高騒音下で商品の音を収集し判断する場合、通常のマイクでは低周波ノイズが多く乗ってしまいます。その音をそのまま使用することは出来ないのでノイズを取り除く工夫が必要ですが、一旦ノイズが混ざった音から対象商品の音だけを取り出すことは困難です。そこで、弊社では接触式マイクを開発しました。これは医者の聴診器のように検査対象に直接接触させて音を収集するため明瞭に音を捉えることが出来ます。

正常音のみでも大丈夫です

モーターなどの製品は正常品であってもある程度は音がばらつくものであり、異音検査システムの運用を始める前に異常音の全パターンを収集・網羅することも現実的ではありません。弊社では教師なしの機械学習モデルにより音を判別します。この方法は、多くの正常品の音からばらつきも含めた正常音のモデルを作り、検査対象の音と正常音モデルがどの程度異なっているのかを統計的に計算し数値化する方法です。この方法は異常品の音を集めることが必須ではないため、異音検査システムを導入し易いという利点があります。

検査時の音と検査結果を保管出来ます

検査時の音と結果を保存出来るため、出荷後に問題が発生した際に出荷前の状態と比較することが出来ます。正常品と異常品の検査音を残せるため、それらを分析することで更に詳細な情報を得られる可能性があります。(故障部位の特定など)

異音検知をモーター又はモーターを組み込んだ商品の出荷検査業務に適用する事例をご紹介します。

製油所や化学プラントなど、広大な敷地に設置された設備の巡視点検業務に異音検知を活用する取り組みをご紹介します。

風力発電機の遠隔監視に関するニーズや課題に対する取り組みをご紹介します。